核心技術

熱處理

鋼珠研磨

內外環研磨

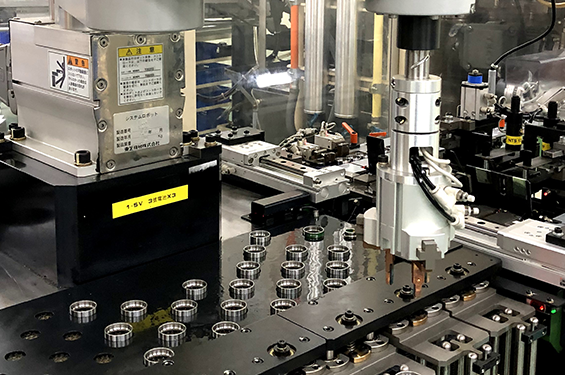

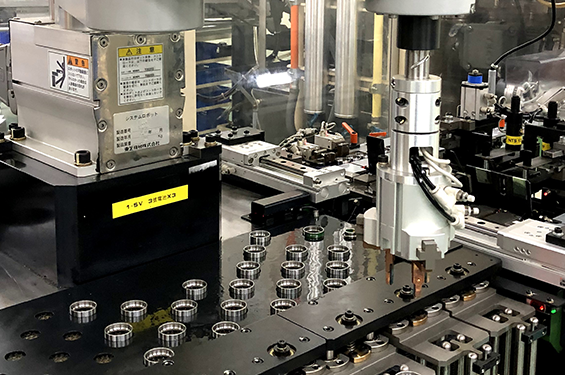

製程自動化

東培精密軸承採用高清淨鋼,軸承透過特殊熱處理以及深冷製程,提升耐熱度與循環使用壽命。

TPI由一般軸承跨入精密軸承領域,多年來投入許多資金及心血,為了能夠提升精密軸承耐熱度與循環使用壽命,除了採用高清淨鋼材料之外,還透過特殊熱處理及特殊製程來生產產品,經由壓痕全距及凸出量差異的數據比較,TPI成績皆遠優於日系產品。公司熱處理設備原以連續爐為主,不過,為了改善大型號製品的碰傷及掌握熱處理生產的品質,保證客戶使用上的穩定性及安全,亦投資箱型爐設備。政府近年積極推動節能減碳,做環保愛地球運動,TPI不遺餘力地導入淬火油廢熱發電系統(ORC)、發電機廢熱回收系統、風力發電、太陽能發電,為地球暖化問題盡一份心力。

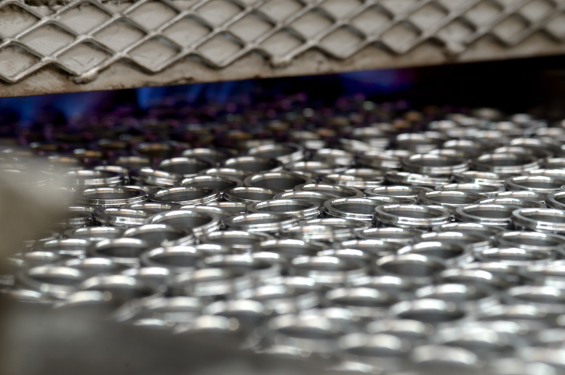

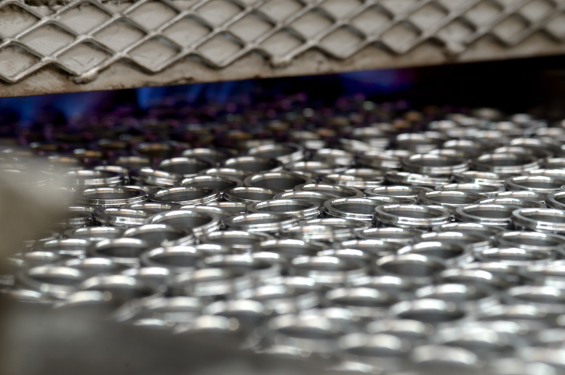

東培具備鋼珠自製能力,所生產鋼珠精度為G10等級,應市場與客戶需求可生產G5等級精度鋼珠。

TPI具備鋼珠自製能力,所生產鋼珠精度為G10等級,從材料入廠到成品,有完整可追溯之履歷,並隨時做好萬全品質保證,讓客戶獲得優良產品。此外,為了因應廣大市場及客戶需求,充份提供客戶品質穩定及更高精度G5等級的鋼珠,除了承襲AKS設計設備與方法,每年不惜投入鉅資,長期持續致力於鋼珠製程改善、品質精度及生產設備產能的提升。影響產品耐久性的最大因素為材料,有別於其他部份廠家,TPI採用日本鋼廠所開發的高清凈度材料,為的就是能夠提供客戶安定且耐久的產品。由於大環境的變遷,現今少子化及人才外流的窘況愈趨嚴重,TPI於近年已積極籌劃並投入智慧自動化設備,對於鋼珠品質的穩定性、精度的提升、客戶訂單的需求及交期的確保,無疑打了一劑強心針。

根據ISO 492:2002規範,東培生產精密軸承符合P4精度等級,應客戶需求可生產P2等級精度。研磨設備採用德國、日本高精度、高剛性研磨機,內徑研磨後採用全自動檢查回饋機,製程能力能達到Ppk > 1.66以上,研磨製程管制規格可達P2級規格管制,以求生產中的每一只軸承皆可達成P4級規範,在軸承研磨精度方面皆可符合P2級水準。研磨製程皆採自動化加工作業,品質特性穩定,廠區系統方面採用溫控調節,可避免因溫度差異引發的量測誤差。

軸承內外環軌道研磨機用的砂輪軸(SPINDLE)均為數萬rpm的高速回轉體,砂輪軸的振動值與加工精度息息相關,微小的異常振動都會對軌道研磨後的精度有不良影響,因此,TPI導入砂輪軸振動常時監視技術,確保不會有精度不良的工作物產生,使研磨機的製程能力提高,P4精度等級的合格率可提昇至100%水準。

軸承內外環研磨加工時,若砂輪外徑尺寸大,高速回轉時自然會產生砂輪質量不均的振動,本廠導入砂輪動平衡系統當做標準配備,使砂輪軸的振動可達到最小,降低軸承軌道研磨加工時產生的振痕。

軸承研磨至組立製程採一貫自動化生產,以符合尺寸與精度需求。